Come elementi nevralgici per il trasferimento di fluidi in settori come il chimico, il petrolchimico e il trattamento delle acque, un’azienda non è tenuta solo alla scelta di una buona pompa, ma anche al saper leggere con anticipo i segnali di usura, prevedere i contesti critici e predisporre le giuste condizioni di funzionamento. I guasti tipici di una pompa centrifuga, come marcia a secco, cavitazione e shut off, non sono semplici incidenti di percorso: sono sintomi di uno squilibrio meccanico, termico o idraulico che spesso nasce da scelte impiantistiche non ottimizzate, mancanza di sistemi di monitoraggio o cicli operativi fuori specifica.

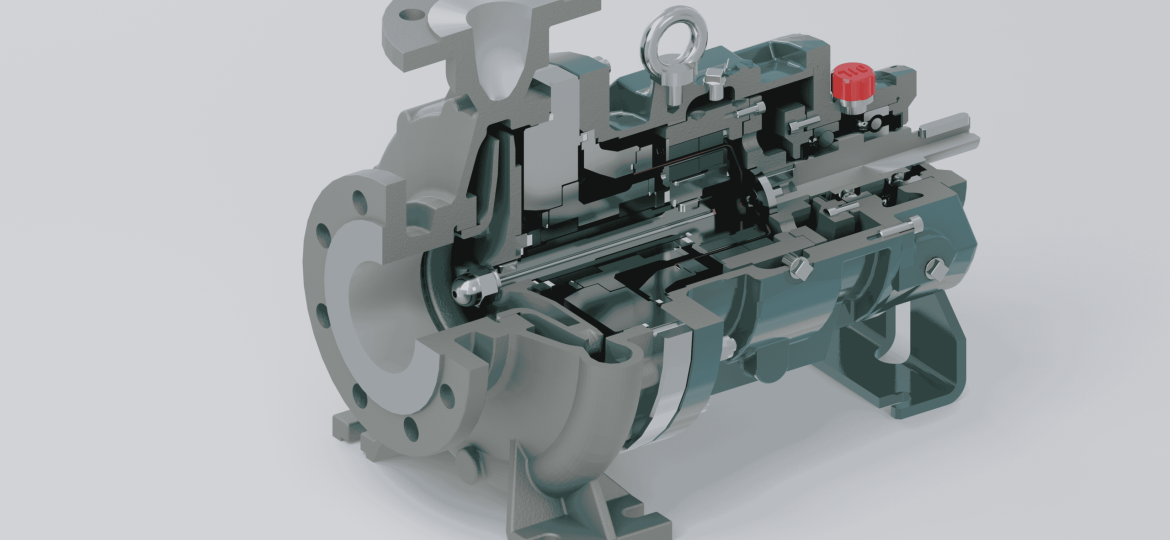

Analizzare in profondità queste criticità operative significa imparare a prevenirle con precisione tecnica, evitando il degrado progressivo di giranti, tenute, boccolame e supporti magnetici. Significa, inoltre, progettare impianti più intelligenti in grado di proteggersi da soli grazie all’integrazione di sensori, materiali avanzati e controlli elettronici.

In CDR conosciamo bene i guasti tipici di una pompa centrifuga, e i nostri reparti sono continuamente al lavoro per garantire prodotti sempre più sicuri, resistenti ed efficienti.

Guasti tipici di una pompa centrifuga: criticità e approccio integrato alla prevenzione

È importante sapere che questi due guasti (marcia a secco, cavitazione e shut off) spesso non si manifestano come fenomeni isolati.

Ad esempio, un impianto soggetto a cavitazione potrà andare incontro a marcia a secco per conseguente mancanza di liquido circolante nel sistema; allo stesso modo, un malfunzionamento della valvola in aspirazione può generare condizioni che anticipano un guasto da marcia a secco.

La migliore forma di prevenzione per qualunque tipo di guasto tecnico e meccanico consiste quindi in una progettazione accurata e in un monitoraggio puntuale dell’impianto: l’uso di sistemi di rilevamento livelli e di assorbimento energetico, nonché valvole di bypass, costituiscono una strategia strutturata per prevenire aumenti incontrollati di pressione, temperatura, consumo e degradazione interna.

Marcia a secco: perché è un problema e come contrastarla

La marcia a secco è uno dei guasti tipici di una pompa centrifuga. Questa condizione si presenta quando la pompa lavora senza liquido o con una lubrificazione inadeguata. In queste condizioni, la pompa perde il raffreddamento necessario e i componenti interni, solitamente lubrificati, subiscono un attrito diretto con conseguente surriscaldamento.

La maggior parte delle pompe, inclusi i modelli CDR, non sono progettate per questo scenario: alcune configurazioni con ottima tolleranza come quelle in carburo di silicio diamantato o grafite possano accettare brevi episodi senza liquido, non si tratta di alternative alla corretta progettazione e utilizzo.

Le conseguenze tipiche comprendono l’aumento dell’assorbimento elettrico fino allo scatto del termico, la deformazione di componenti plastici interni e, nei casi più gravi, la rottura del boccolame stesso in caso di grave attrito. Una marcia a secco prolungata può portare, inoltre, alla rottura totale della pompa.

Per scongiurare guasti gravi come la marcia a secco diventa imprescindibile integrare sistemi di controllo quali manometri in mandata, misuratori di portata e livellostati che rilevino l’assenza o la carenza del fluido. Inoltre, l’installazione di apparecchiature come relè wattmetrici è un ulteriore livello di protezione, poiché rilevano aumenti anomali del consumo elettrico, segno di possibile marcia a secco.

Cavitazione: il degrado invisibile che logora l’efficienza

La cavitazione rappresenta uno dei guasti più temibili per una pompa centrifuga. Si verifica quando la pressione nel condotto di aspirazione scende al di sotto della tensione di vapore del fluido, causando la formazione di bolle di vapore: all’aumentare della pressione queste bolle, implodendo, generano micro-urti che diventano altamente erosivi per i componenti interni. La cavitazione di una pompa può avere enormi conseguenze come elevate vibrazioni e una significativa riduzione dell’efficienza operativa, con impatti importanti su portata e prevalenza. A livello strutturale, le implosioni possono erodere le pale della girante e danneggiare tenute e alloggiamenti, con conseguenti guasti improvvisi e costosi.

Uno dei modi più efficaci per prevenire e tenere sotto controllo la cavitazione è affidarsi al parametro NPSH, o Net Positive Suction Head. La condizione ideale è che l’NPSH disponibile (NPSHa) —determinato dalla pressione al punto di aspirazione, dalle perdite nelle tubazioni e dalla temperatura del fluido — superi costantemente l’NPSH richiesto (NPSHr) dalla pompa . Per garantire questo margine, le soluzioni spaziano dalla riduzione delle perdite di carico nella tubazione in aspirazione al posizionamento ottimale delle sorgenti liquide (ad esempio serbatoi collocati ad altezza rispetto alla pompa), fino alla possibile integrazione di booster o induttori.

Shut off: il guasto insidioso dovuto alla valvola chiusa

Lo shut off, o valvola di mandata chiusa mentre la pompa è in funzione, è un altro dei gusti tipici di una pompa centrifuga che può portare a malfunzionamenti importanti. Lo shut off prevede che il fluido, non potendo fluire nella linea di mandata, inizi a ricircolare internamente all’interno della pompa. Ne deriva come conseguenza un aumento della temperatura interna e una progressiva vaporizzazione del liquido. Questa condizione può essere causata:

- dalla chiusura della valvola di mandata durante il funzionamento della pompa;

- da una perdita di carico sulla linea di mandata superiore rispetto alla prevalenza che la pompa dovrebbe avere.

Anche se non immediato come nella marcia a secco, il risultato finale è simile: surriscaldamento e perdita di lubrificazione danneggiano i componenti plastici, mentre tenute e boccolame progressivamente cedono fino alla rottura. L’implementazione di un bypass o di pressostati è una delle soluzioni tecnico-strutturali più efficaci per evitare che il danno diventi irreversibile.

CDR Pompe: affidabilità, competenza e innovazione contro i guasti tipici di una pompa centrifuga

Grazie a un servizio di consulenza tecnica avanzata, CDR Pompe assiste nella scelta dell’allestimento più corretto, nell’installazione ottimale e nell’attuazione delle migliori strategie di prevenzione dei guasti. La nostra gamma di prodotti è studiata specificamente per lavorare in ambienti gravosi e offre diverse configurazioni speciali come il carburo di silicio diamantato e il continuo sviluppo di nuovi materiali come l’ossido di zirconio.

Il servizio post‑vendita include, inoltre, manutenzioni programmate e analisi predittive, strumenti fondamentali per prevenire i principali problemi delle pompe centrifughe, riducendo tempi di fermo e garantendo continuità operativa.

Se desideri una valutazione specifica per il tuo impianto, o un preventivo per un sistema su misura, i nostri esperti sono pronti a intervenire: contattaci per avere tutte le informazioni necessarie su come evitare i guasti tipici di una pompa centrifuga e sulle migliori configurazioni per il tuo impianto.