Als entscheidende Komponenten für den Flüssigkeitstransport in Branchen wie Chemie, Petrochemie und Wasseraufbereitung liegt es in der Verantwortung eines Unternehmens, nicht nur eine gute Pumpe auszuwählen, sondern auch frühzeitig Verschleißanzeichen zu erkennen, kritische Betriebssituationen vorherzusehen und optimale Betriebsbedingungen sicherzustellen. Typische Ausfälle einer Kreiselpumpe – wie Trockenlauf, Kavitation und Shut-off – sind keine bloßen Betriebsunfälle, sondern Anzeichen für mechanische, thermische oder hydraulische Ungleichgewichte. Diese entstehen oft durch nicht optimierte Anlagenplanung, fehlende Überwachungssysteme oder abweichende Betriebszyklen.

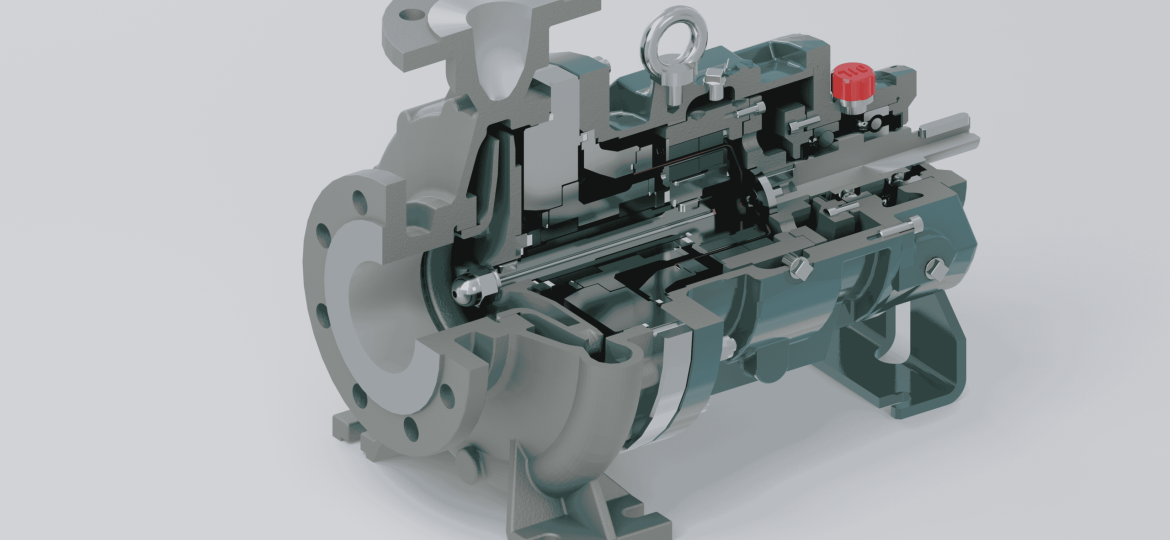

Eine gründliche Analyse dieser Betriebsprobleme bedeutet, sie mit technischer Präzision zu verhindern, um den fortschreitenden Verschleiß von Laufrädern, Dichtungen, Buchsen und Magnetlagern zu vermeiden. Es bedeutet außerdem, intelligentere Systeme zu entwickeln, die sich selbst schützen können – dank integrierter Sensoren, fortschrittlicher Materialien und elektronischer Steuerungen.

Bei CDR kennen wir die typischen Ausfälle von Kreiselpumpen genau, und unsere Abteilungen arbeiten kontinuierlich daran, Produkte noch sicherer, robuster und effizienter zu machen.

Typische Ausfälle bei Kreiselpumpen: Schwachstellen und integrierter Präventionsansatz

Es ist wichtig zu wissen, dass diese Ausfälle (Trockenlauf, Kavitation, Shut-off) oft nicht isoliert auftreten.

Beispielsweise kann eine Anlage, die unter Kavitation leidet, durch den daraus resultierenden Mangel an zirkulierender Flüssigkeit einen Trockenlauf erleiden. Ebenso kann eine Fehlfunktion des Saugventils Bedingungen schaffen, die zu einem Trockenlauf führen.

Die beste Form der Prävention technischer und mechanischer Ausfälle ist eine präzise Auslegung und kontinuierliche Überwachung der Anlage. Der Einsatz von Füllstandssensoren, Energieverbrauchsüberwachung und Bypassventilen stellt eine strukturierte Strategie dar, um unkontrollierte Anstiege von Druck, Temperatur, Verbrauch und internem Verschleiß zu verhindern.

Trockenlauf: Warum er ein Problem ist und wie man ihn verhindert

Der Trockenlauf ist einer der häufigsten Ausfälle bei Kreiselpumpen. Diese Situation tritt auf, wenn die Pumpe ohne Flüssigkeit oder mit unzureichender Schmierung arbeitet. Unter diesen Bedingungen verliert die Pumpe ihre notwendige Kühlung, und die normalerweise geschmierten Innenkomponenten geraten in direkten Kontakt, was zu Überhitzung führt.

Die meisten Pumpen – auch die Modelle von CDR – sind nicht für diesen Zustand ausgelegt. Einige Konfigurationen mit höherer Toleranz, wie diamantbeschichtetes Siliziumkarbid oder Graphit, können kurze Trockenphasen überstehen, ersetzen jedoch keinesfalls eine korrekte Auslegung und Verwendung.

Typische Folgen sind ein Anstieg der Stromaufnahme bis zur Auslösung des Überhitzungsschutzes, die Verformung interner Kunststoffkomponenten und im schlimmsten Fall der Bruch der Buchsen durch extreme Reibung. Ein anhaltender Trockenlauf kann zum vollständigen Ausfall der Pumpe führen.

Zur Vermeidung schwerer Schäden wie Trockenlauf ist die Integration von Kontrollsystemen wie Manometern, Durchflussmessern und Füllstandsschaltern unerlässlich. Auch der Einsatz von Wattmeter-Relais bietet zusätzlichen Schutz, da sie anomale Stromaufnahme erkennen – ein Frühindikator für möglichen Trockenlauf.

Kavitation: Der unsichtbare Verschleiß, der die Effizienz zerstört

Kavitation ist einer der gefährlichsten Ausfälle bei Kreiselpumpen. Sie tritt auf, wenn der Druck im Saugrohr unter den Dampfdruck der Flüssigkeit fällt, was zur Bildung von Dampfblasen führt. Bei steigendem Druck kollabieren diese Blasen und erzeugen Mikroschläge, die die inneren Komponenten stark erodieren. Kavitation kann zu starken Vibrationen und einer erheblichen Verringerung der Betriebseffizienz führen, mit schwerwiegenden Auswirkungen auf Fördermenge und Förderhöhe. Strukturell können die Implosionen die Laufradschaufeln abtragen und Dichtungen sowie Gehäuse beschädigen, was plötzliche und teure Ausfälle verursacht.

Eine der effektivsten Methoden zur Kontrolle und Vermeidung von Kavitation ist die Überwachung des NPSH-Werts (Net Positive Suction Head). Idealerweise sollte der verfügbare NPSH (NPSHa) – bestimmt durch den Saugdruck, Rohrleitungsverluste und die Flüssigkeitstemperatur – den von der Pumpe geforderten NPSH-Wert (NPSHr) jederzeit übersteigen. Um diese Reserve sicherzustellen, reichen die Lösungen von der Reduzierung der Druckverluste in der Saugleitung über die optimale Platzierung der Flüssigkeitsquellen (z. B. Tanks oberhalb der Pumpe) bis hin zur Integration von Boostern oder Induktoren.

Shut-off: Der heimtückische Ausfall bei geschlossener Auslassarmatur

Shut-off – also der Betrieb der Pumpe bei geschlossener Auslassarmatur – ist ein weiterer typischer Ausfall bei Kreiselpumpen, der zu ernsthaften Fehlfunktionen führen kann. In diesem Zustand kann die Flüssigkeit nicht in die Druckleitung strömen und beginnt, intern in der Pumpe zu zirkulieren. Die Folge ist ein Anstieg der Innentemperatur und die schrittweise Verdampfung der Flüssigkeit. Dieser Zustand kann verursacht werden durch:

- das Schließen der Druckleitung während des Pumpbetriebs,

- einen Druckverlust in der Druckleitung, der höher ist als die Förderhöhe der Pumpe.

Auch wenn die Auswirkungen nicht so schnell eintreten wie beim Trockenlauf, sind die Konsequenzen ähnlich: Überhitzung und Verlust der Schmierung beschädigen Kunststoffteile, Dichtungen und Buchsen versagen mit der Zeit vollständig. Die Installation eines Bypass-Systems oder von Druckschaltern ist eine der wirksamsten technischen Maßnahmen, um irreversible Schäden zu verhindern.

CDR Pompe: Zuverlässigkeit, Kompetenz und Innovation gegen typische Pumpenausfälle

Dank unseres fortschrittlichen technischen Beratungsservices unterstützt CDR Pompe bei der Auswahl der optimalen Ausstattung, der korrekten Installation und der Umsetzung der besten Strategien zur Fehlerprävention. Unsere Produktpalette ist speziell für den Einsatz in anspruchsvollen Umgebungen konzipiert und bietet besondere Konfigurationen wie diamantbeschichtetes Siliziumkarbid sowie die kontinuierliche Entwicklung neuer Werkstoffe wie Zirkoniumoxid.

Unser After-Sales-Service umfasst auch geplante Wartung und vorausschauende Analysen – grundlegende Werkzeuge zur Vermeidung der häufigsten Probleme bei Kreiselpumpen, zur Reduzierung von Stillstandzeiten und zur Sicherstellung eines reibungslosen Betriebs.

Wenn Sie eine spezifische Bewertung Ihrer Anlage oder ein maßgeschneidertes Angebot wünschen, stehen unsere Experten bereit: Besuchen Sie unsere Website und kontaktieren Sie uns für alle weiteren Informationen.